Машина платформасы ар кандай механикалык жабдуунун негизги фундаменталдык компоненти катары кызмат кылат жана аны чогултуу процесси структуралык катуулукту, геометриялык тактыкты жана узак мөөнөттүү динамикалык туруктуулукту талап кылган маанилүү кадам болуп саналат. Жөнөкөй болт менен бекитилген чогултуудан алыс, так машина платформасын куруу көп баскычтуу системалык инженердик кыйынчылык болуп саналат. Ар бир кадам — баштапкы шилтемеден баштап акыркы функционалдык жөндөөгө чейин — татаал операциялык жүктөмдөр астында платформанын туруктуу иштешин камсыз кылуу үчүн бир нече өзгөрмөлөрдү синергетикалык башкарууну талап кылат.

Негизги иштер: Баштапкы шилтеме берүү жана деңгээлди аныктоо

Чогултуу процесси абсолюттук эталондук тегиздикти түзүүдөн башталат. Бул, адатта, жогорку тактыктагы гранит беттик плитасын же глобалдык эталон катары лазердик трекерди колдонуу менен ишке ашырылат. Машина төшөгүнүн негизи алгач таяныч тегиздөөчү сыналарды (шок блокторун) колдонуу менен тегизделет. Бул таянычтарды төшөктүн багыттоочу бети менен эталондук тегиздиктин ортосундагы параллелизм катасы минималдаштырылганга чейин тууралоо үчүн атайын өлчөөчү шаймандар, мисалы, электрондук деңгээлдер колдонулат.

Өтө чоң керебеттер үчүн этап-этабы менен тегиздөө стратегиясы колдонулат: алгач борбордук таяныч чекиттери бекитилет, ал эми тегиздөө учтарына карай сыртка карай жылат. Компоненттин өз салмагынан улам ортодо майышуунун же четтеринде кыйшайуунун алдын алуу үчүн, циферблат индикаторун колдонуп, багыттоочу жолдун түздүгүн үзгүлтүксүз көзөмөлдөө маанилүү. Ошондой эле, таяныч сыналарынын материалына көңүл бурулат; чоюн көбүнчө машина керебетине окшош жылуулук кеңейүү коэффициенти үчүн тандалып алынат, ал эми композиттик төшөмөлөр термелүүгө сезгич колдонмолордо жогорку демпфердик касиеттери үчүн колдонулат. Байланыш беттериндеги атайын кармалууга каршы майлоочу майдын жука пленкасы сүрүлүү тоскоолдуктарын азайтат жана узак мөөнөттүү чөгүү фазасында микро-тайгалануунун алдын алат.

Так интеграциялоо: Гид системасын чогултуу

Багыттоочу жол системасы сызыктуу кыймыл үчүн жооптуу негизги компонент болуп саналат жана аны чогултуунун тактыгы жабдуунун иштетүү сапатына түз пропорционалдуу. Орнотуучу төөнөгүчтөр менен алдын ала бекиткенден кийин, багыттоочу жол кысылат жана алдын ала тартуу күчү пресс пластиналарын колдонуу менен кылдаттык менен колдонулат. Алдын ала тартуу процесси "бирдей жана прогрессивдүү" принципке ылайык келиши керек: болттор багыттоочу жолдун борборунан сыртка карай акырындык менен тартылып, долбоордун спецификациясы аткарылганга чейин ар бир айлампада жарым-жартылай момент гана колдонулат. Бул катуу процесс багыттоочу жолдун ийилишине алып келиши мүмкүн болгон локалдашкан чыңалуу концентрациясынын алдын алат.

Жылдырма блоктор менен жол көрсөткүчтүн ортосундагы чуркоо аралыгын жөнгө салуу маанилүү кыйынчылык болуп саналат. Бул сезгич өлчөгүчтү жана циферблат индикаторун айкалыштыруу менен ишке ашырылат. Ар кандай калыңдыктагы сезгич өлчөгүчтөрдү киргизүү жана натыйжада жылдырма жылышууну циферблат индикатору менен өлчөө менен, аралык жылышуу ийри сызыгы түзүлөт. Бул маалыматтар жылдырма тараптагы эксцентрикалык төөнөгүчтөрдүн же сына блокторунун микро-жөнгө салуусун жетектейт, бул аралыктын бирдей бөлүштүрүлүшүн камсыз кылат. Өтө так керебеттер үчүн, сүрүлүү коэффициентин төмөндөтүү жана кыймылдын жылмакайлыгын жогорулатуу үчүн жол көрсөткүчтүн бетине нано-майлоочу пленка сүйкөлүшү мүмкүн.

Катуу туташуу: Шпиндельдин башын төшөккө

Шпиндельдин баш бөлүгү, кубаттуулуктун жүрөгү жана машинанын төшөгүнүн ортосундагы байланыш катуу жүк өткөрүү жана титирөө изоляциясынын кылдат балансын талап кылат. Жупташкан беттердин тазалыгы өтө маанилүү; бардык булгоочу заттарды кетирүү үчүн тийүүчү жерлерди атайын тазалоочу каражат менен кылдаттык менен сүртүп, андан кийин тийүүнүн катуулугун жогорулатуу үчүн атайын аналитикалык класстагы силикон майынын жука катмарын сүйкөө керек.

Болтту бекемдөөнүн ырааттуулугу абдан маанилүү. Симметриялуу үлгү, адатта, "борбордон сыртка кеңейүүчү" колдонулат. Борбордук аймактагы болттор алгач алдын ала бекемделет, ал эми ырааттуулук сыртка нурланат. Ар бир бекемдөө айлампасынан кийин чыңалууну бошотуу убактысы эске алынышы керек. Маанилүү бекиткичтер үчүн, октук күчтү реалдуу убакыт режиминде көзөмөлдөө үчүн, бардык болттор боюнча чыңалуунун бирдей бөлүштүрүлүшүн камсыз кылуу жана каалабаган термелүүлөрдү пайда кылышы мүмкүн болгон локалдык бошонуунун алдын алуу үчүн ультраүндүү болтту алдын ала жүктөө детектору колдонулат.

Туташкандан кийин модалдык анализ жүргүзүлөт. Козгогуч баштыктагы белгилүү бир жыштыктарда термелүүлөрдү пайда кылат, ал эми акселерометрлер машинанын төшөгү боюнча жооп сигналдарын чогултат. Бул базанын резонанстык жыштыктары системанын иштөө жыштык диапазонунан жетиштүү деңгээлде ажыратылганын тастыктайт. Эгерде резонанстык коркунуч аныкталса, аны азайтуу үчүн интерфейске демпфердик пластинкаларды орнотуу же термелүүнүн өткөрүү жолун оптималдаштыруу үчүн болтторду алдын ала жөндөө кирет.

Геометриялык тактыкты акыркы текшерүү жана компенсациялоо

Чогултулгандан кийин, машинанын төшөгү комплекстүү акыркы геометриялык текшерүүдөн өтүшү керек. Лазердик интерферометр күзгү түзүлүштөрүн колдонуп, жол көрсөткүчтүн узундугу боюнча кичинекей четтөөлөрдү күчөтүү үчүн түздүктү өлчөйт. Электрондук деңгээл системасы бетти картага түшүрүп, бир нече өлчөө чекиттеринен 3D профилин түзөт. Автоколлиматор так призмадан чагылган жарык чекитинин жылышын талдоо менен перпендикулярдуулукту текшерет.

Чыдамдуулуктан тышкары аныкталган ар кандай четтөөлөр так компенсацияны талап кылат. Жетектөөчү жолдо локалдашкан түздүк каталары үчүн, таяныч сына бетин кол менен кыруу менен оңдоого болот. Жогорку чекиттерге иштеп чыгуучу агент колдонулат, ал эми кыймылдуу жылдыргычтан келген сүрүлүү тийүү схемасын ачат. Жогорку чекиттер теориялык контурга акырындык менен жетүү үчүн кылдаттык менен кырылат. Кыруу практикалык эмес чоң катмарлар үчүн гидравликалык компенсациялоо технологиясын колдонсо болот. Миниатюралык гидравликалык цилиндрлер таяныч сыналарына интеграцияланган, бул май басымын модуляциялоо менен сына калыңдыгын бузбай жөнгө салууга мүмкүндүк берет, бул физикалык материалды алып салбастан тактыкка жетишет.

Жүк түшүрүлгөн жана жүктөлгөн жүктөрдү ишке киргизүү

Акыркы этаптар ишке киргизүүнү камтыйт. Жүк жүктөлбөгөн мүчүлүштүктөрдү оңдоо этабында, төшөк симуляцияланган шарттарда иштейт, ал эми инфракызыл жылуулук камерасы баштыктын температура ийри сызыгын көзөмөлдөп, муздатуу каналын оптималдаштыруу үчүн жергиликтүү ысык чекиттерди аныктайт. Момент сенсорлору кыймылдаткычтын чыгышынын өзгөрүүлөрүн көзөмөлдөп, жетек чынжырынын боштуктарын жөнгө салууга мүмкүндүк берет. Жүктөлгөн мүчүлүштүктөрдү оңдоо этабы кесүү күчүн акырындык менен жогорулатат, төшөктүн термелүү спектрин жана иштетилген беттин сапатын байкап, структуралык катуулук реалдуу дүйнөдөгү стресс астында долбоордук мүнөздөмөлөргө жооп берерин тастыктайт.

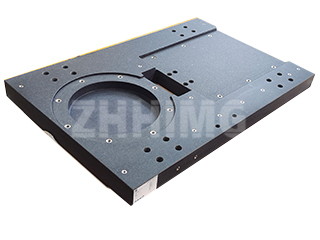

Машина керебетинин компонентин чогултуу көп баскычтуу, так башкарылуучу процесстердин системалуу интеграциясы болуп саналат. Чогултуу протоколдорун, динамикалык компенсациялоо механизмдерин жана кылдат текшерүүнү так сактоо аркылуу ZHHIMG татаал жүктөмдөр астында машина керебетинин микрон деңгээлиндеги тактыгын сактоону камсыздайт, бул дүйнөлүк деңгээлдеги жабдуулардын иштеши үчүн бекем пайдубалды камсыз кылат. Акылдуу аныктоо жана өзүн-өзү адаптациялоочу жөндөө технологиялары өнүгүп жаткандыктан, келечекте машина керебетинин чогултулушу барган сайын алдын ала айтууга жана автономдуу түрдө оптималдаштырылып, механикалык өндүрүштү жаңы тактык режимдерине түртөт.

Жарыяланган убактысы: 2025-жылдын 14-ноябры